Bij het productieproces van precisie niet-standaard aangepaste assen slijpmachines zijn een cruciale schakel. Het is als een ervaren "schoonheidsspecialiste". Door de snelle rotatie van de slijpschijf en het contact met de as wordt het oppervlak van de as fijn geslepen, worden de kleine bramen en oppervlaktedefecten verwijderd die tijdens de verwerking worden gegenereerd, en wordt de oppervlakteruwheid van de as aan de eisen van de klant aangepast. . Dit proces lijkt eenvoudig, maar bevat feitelijk diepgaande proces- en technische inhoud.

Het werkingsprincipe van de slijpmachine is gebaseerd op de snelle rotatie van de slijpschijf. Het slijpwiel bestaat uit schuurmiddelen en bindmiddelen. De schuurmiddelen zijn meestal harde materialen zoals siliciumcarbide en aluminiumoxide, en het bindmiddel is verantwoordelijk voor het fixeren van de schuurmiddelen op de slijpschijf. Wanneer de slijpschijf met hoge snelheid draait, zullen de schurende deeltjes op het oppervlak tegen het oppervlak van de as wrijven, waardoor de kleine oneffenheden en defecten op het oppervlak worden verwijderd en het doel van het gladmaken van het oppervlak wordt bereikt.

Afhankelijk van de verwerkingsvereisten kunnen slijpmachines in vele typen worden onderverdeeld, zoals vlakslijpmachines, cilindrische slijpmachines, interne cilindrische slijpmachines, centerloze slijpmachines, enz. Bij het productieproces van niet-standaard, op maat gemaakte precisie-assen zijn cilindrische slijpmachines een van de meest gebruikte. veelgebruikte soorten. Het kan het buitenste cilindrische oppervlak efficiënt slijpen om ervoor te zorgen dat de diameternauwkeurigheid en oppervlakteruwheid van de as voldoen aan de ontwerpvereisten.

Het slijpproces is geen eenvoudig contact tussen de slijpschijf en de as, maar omvat de uitgebreide werking van meerdere sleutelfactoren. Deze factoren omvatten:

Keuze van de slijpschijf: Het materiaal, de korrelgrootte, de hardheid en de vorm van de slijpschijf hebben een directe invloed op het slijpeffect. Voor precisie-, niet-standaard, op maat gemaakte assen is het noodzakelijk om een slijpschijf te selecteren met een fijne korrelgrootte, matige hardheid en nauwkeurige vorm om de oppervlaktekwaliteit na het slijpen te garanderen.

Instelling van slijpparameters: Slijpparameters omvatten de snelheid van de slijpschijf, de voedingssnelheid, de slijpdiepte, enz. De instelling van deze parameters moet worden aangepast aan de vereisten van het materiaal, de grootte en de oppervlaktekwaliteit van de as om het beste slijpeffect te bereiken.

Gebruik van koelvloeistof: Koelvloeistof speelt een cruciale rol in het maalproces. Het kan niet alleen de slijptemperatuur verlagen en voorkomen dat de slijpschijf en de as beschadigd raken door oververhitting, maar ook het vuil en de warmte wegnemen die door het slijpen wordt gegenereerd om het slijpgebied schoon en vochtig te houden.

Oppervlaktekwaliteit na slijpen

Na fijn slijpen door de slijpmachine kan de oppervlakteruwheid van de niet-standaard, op maat gemaakte precisie-as aanzienlijk worden verminderd om te voldoen aan de door klanten vereiste normen. Dit gladde oppervlak verbetert niet alleen het uiterlijk van de as, maar verbetert ook de slijtvastheid en levensduur van de as. Omdat het gladde oppervlak wrijving en slijtage kan verminderen, het energieverbruik en geluid kan verminderen en de algehele prestaties van het mechanische systeem kan verbeteren.

In het productieproces van niet-standaard, op maat gemaakte precisieassen zijn de toepassingsscenario's van slijpmachines breed en divers. Hieronder volgen enkele typische toepassingsvoorbeelden:

Bewerkingssporen verwijderen: In de ruwe bewerkingsfase van de as blijven meestal enkele bewerkingssporen en kleine bramen achter. Door het fijne slijpen van de slijpmachine kunnen deze markeringen en bramen worden verwijderd om het oppervlak van de as gladder te maken.

Verbeter de maatnauwkeurigheid: Voor assen die een uiterst nauwkeurige maatvoering vereisen, zijn slijpmachines onmisbare verwerkingsapparatuur. Door het aanpassen van de slijpparameters en de keuze van de slijpschijf kan de diameter en vormnauwkeurigheid van de as nauwkeurig worden geregeld.

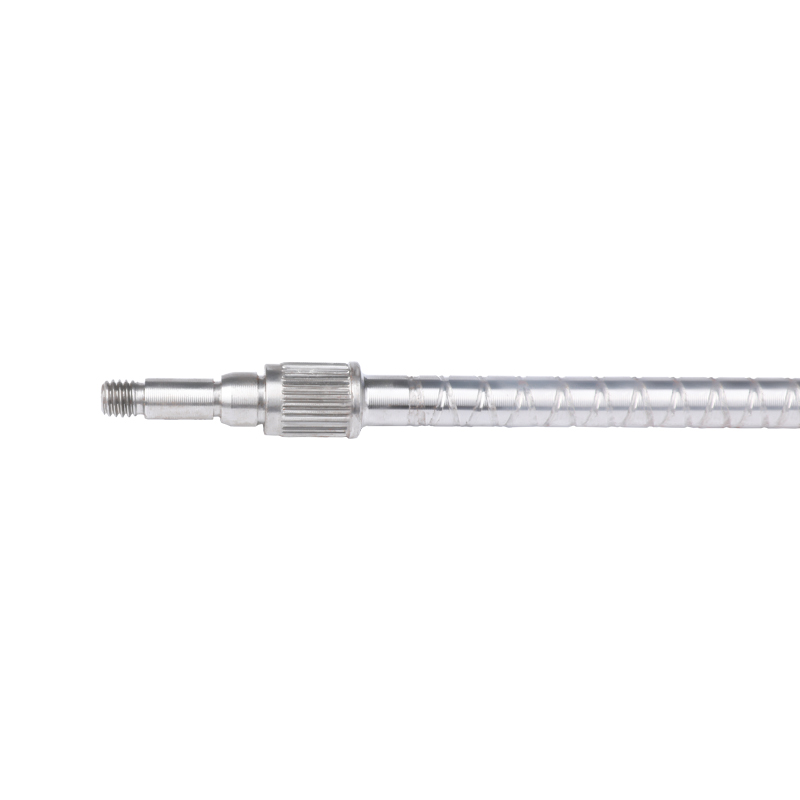

Bereik een specifieke oppervlaktetextuur: In sommige toepassingsscenario's moet het oppervlak van de schacht een specifieke textuur of patroon hebben. Door de juiste slijpschijf en slijpparameters te selecteren, kan de slijpmachine de gewenste textuur en patroon op het oppervlak van de as verwerken.

Oppervlaktedefecten repareren: Tijdens het productieproces van de as kunnen er soms oppervlaktedefecten optreden, zoals scheuren en putjes. Door het restauratief slijpen van de slijpmachine kunnen deze gebreken worden verwijderd en kan de oppervlaktekwaliteit van de as worden hersteld.

Met de voortdurende ontwikkeling van de maakindustrie wordt ook de slijpmachinetechnologie voortdurend verbeterd en geïnnoveerd. In de toekomst zal de ontwikkeling van de slijpmachinetechnologie de volgende trends laten zien:

Hoge precisie: met de voortdurende verbetering van de eisen aan de oppervlaktekwaliteit van de as, zal de slijpmachine zich in de richting van hogere precisie ontwikkelen. Door geavanceerdere besturingssystemen en detectiemethoden toe te passen, kunnen nauwkeurigere slijpcontroles en maatmetingen worden bereikt.

Hoog rendement: Om de productie-efficiëntie te verbeteren, zullen slijpmachines meer aandacht besteden aan een efficiënt ontwerp. Door het optimaliseren van de slijpparameters, het gebruik van efficiëntere slijpschijven en koelmiddelen, enz., kunnen de slijpsnelheid en verwerkingsefficiëntie worden verbeterd.

Intelligent: Met de voortdurende ontwikkeling van intelligente productietechnologie zullen slijpmachines geleidelijk intelligentie en automatisering realiseren. Door sensoren, besturingssystemen, kunstmatige intelligentie-algoritmen en andere technische middelen te integreren, kan realtime monitoring en intelligente controle van het maalproces worden bereikt.

Groen: Als reactie op de eisen van milieubescherming en duurzame ontwikkeling zullen slijpmachines meer aandacht besteden aan groen ontwerp. Verminder de impact op het milieu door milieuvriendelijkere materialen te gebruiken, maalprocessen te optimaliseren en het energieverbruik te verminderen.