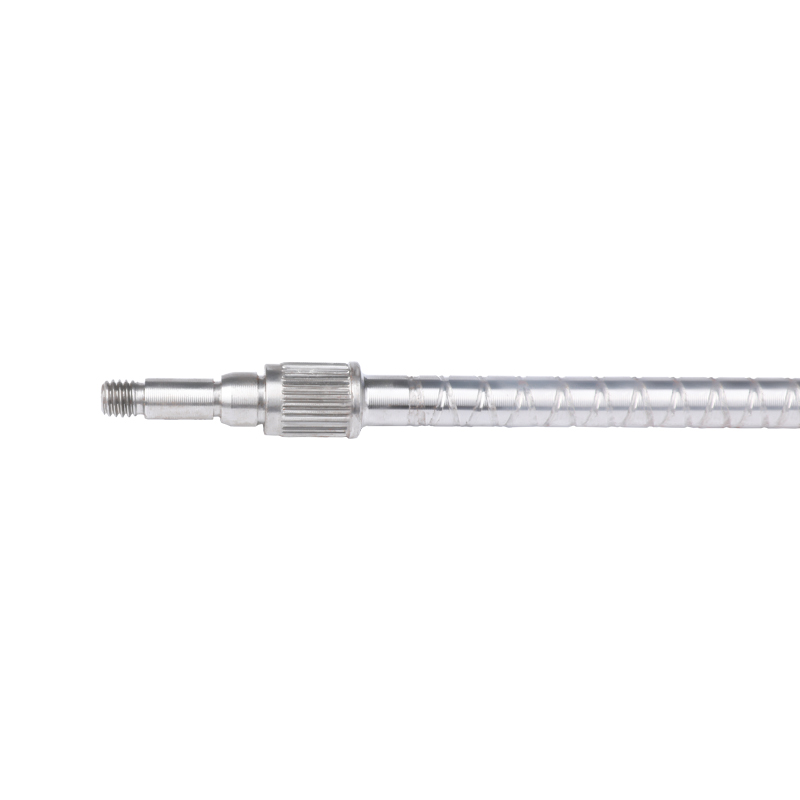

Op het gebied van moderne precisieproductie is de composietverwerkingstechnologie voor het draaien en frezen van hulzen het voorkeursproces geworden voor op maat gemaakte, uiterst nauwkeurige koperen onderdelen met zijn hoge efficiëntie, flexibiliteit en hoge precisie. Deze technologie combineert niet alleen de dubbele voordelen van draaien en frezen, maar realiseert ook real-time monitoring en nauwkeurige controle van het verwerkingsproces door middel van intelligente CNC-programmering en krachtige online detectiefuncties, waardoor wordt gegarandeerd dat elk koperen onderdeel kan voldoen aan de strenge kwaliteitseisen van de klant. .

Een ander hoogtepunt van de composietverwerkingsapparatuur voor het draaien en frezen van hulzen is de krachtige online detectiefunctie. De kern van deze functie ligt in het ingebouwde sensorsysteem van de werktuigmachine, dat in realtime de belangrijkste gegevens in het verwerkingsproces kan monitoren, inclusief maar niet beperkt tot snijkracht, snijtemperatuur, werkstukgrootte en gereedschapslijtage. Deze gegevens zijn als de "ogen" van de werktuigmachine, waardoor de werktuigmachine veranderingen in de verwerkingsomgeving in realtime kan waarnemen, om tijdig aanpassingen te kunnen maken en de stabiliteit en nauwkeurigheid van het verwerkingsproces te garanderen.

Snijkracht en snijtemperatuur zijn belangrijke indicatoren die de staat van het verwerkingsproces weerspiegelen. De grootte van de snijkracht heeft rechtstreeks invloed op de slijtagesnelheid van het gereedschap en de verwerkingsnauwkeurigheid van het werkstuk, terwijl de snijtemperatuur verband houdt met de thermische vervorming van het materiaal en de duurzaamheid van het gereedschap. De hulzenfreesmachine kan de veranderingen in snijkracht en snijtemperatuur in realtime volgen via de ingebouwde krachtsensor en temperatuursensor. Wanneer deze parameters het vooraf ingestelde bereik overschrijden, kan de werktuigmachine automatisch de snijparameters aanpassen, zoals het verlagen van de snijsnelheid, het verhogen van de voedingssnelheid of het aanpassen van de snijdiepte, om bewerkingsfouten te voorkomen die worden veroorzaakt door overmatige gereedschapsslijtage of thermische vervorming van het materiaal.

Realtime monitoring van de werkstukgrootte is een belangrijk middel om de nauwkeurigheid van de bewerking te garanderen. De hulsfreesmachine is meestal uitgerust met een uiterst nauwkeurig meetsysteem, zoals een laserafstandsmeter of een optische meetkop, die tijdens het bewerkingsproces de werkstukgrootte in realtime kan meten. Deze meetgegevens kunnen in realtime worden teruggekoppeld naar het besturingssysteem van de bewerkingsmachine en worden vergeleken met het vooraf ingestelde tekeningformaat. Zodra een afwijking wordt gevonden, kan de werktuigmachine onmiddellijk het bewerkingspad of de snijparameters aanpassen om de nauwkeurigheid van de werkstukgrootte te garanderen.

Gereedschapsslijtage is een van de belangrijkste factoren die de nauwkeurigheid en efficiëntie van de bewerking beïnvloeden. De hulsfreesmachine kan de gereedschapslijtage in realtime monitoren via het ingebouwde gereedschapslijtagebewakingssysteem. Dit systeem evalueert doorgaans de mate van gereedschapsslijtage door het trillingssignaal of de verandering van de snijkracht tijdens het snijproces te analyseren. Wanneer de gereedschapsslijtage de vooraf ingestelde drempel bereikt, kan de werktuigmachine een vroegtijdig waarschuwingssignaal uitzenden om de operator eraan te herinneren het gereedschap te vervangen, waardoor verwerkingsfouten als gevolg van overmatige gereedschapsslijtage worden vermeden.

De toepassing van de online detectiefunctie verbetert niet alleen de verwerkingsnauwkeurigheid en stabiliteit van composietverwerkingsapparatuur voor het draaien en frezen van hulzen, maar brengt ook veel voordelen met zich mee:

Verbetering van de verwerkingsefficiëntie: Door realtime monitoring en aanpassing van verwerkingsparameters kan de werktuigmachine verwerkingsonderbrekingen en herbewerking voorkomen die worden veroorzaakt door factoren zoals gereedschapsslijtage en materiaalvervorming, waardoor de verwerkingsefficiëntie wordt verbeterd.

Productiekosten verlagen: De online detectiefunctie kan abnormale omstandigheden tijdens het verwerkingsproces snel detecteren en afhandelen, waardoor materiaalverspilling en gereedschapsschade als gevolg van verwerkingsfouten wordt vermeden, waardoor de productiekosten worden verlaagd.

Verbetering van de productkwaliteit: Door real-time monitoring van de afmetingen van het werkstuk en gereedschapsslijtage kan de werktuigmachine ervoor zorgen dat elk koperen onderdeel voldoet aan de hoge precisienormen die klanten verwachten, waardoor de productkwaliteit en klanttevredenheid worden verbeterd.

Verbeter de mogelijkheden voor procesoptimalisatie: De grote hoeveelheid real-time gegevens die door de online detectiefunctie worden geleverd, bieden waardevolle informatieondersteuning voor procesoptimalisatie. Door deze gegevens te analyseren, kunnen operators de verwerkingsparameters en procesroutes voortdurend optimaliseren, waardoor de verwerkingsefficiëntie en productkwaliteit worden verbeterd.

Als we het maatwerk van zeer nauwkeurige koperen onderdelen als voorbeeld nemen, heeft de online detectiefunctie van de hulsfrees- en draaicomposietverwerkingsapparatuur grote voordelen opgeleverd in het licht van complexe verwerkingstaken. Een klant moet een partij koperen connectoren voor elektronische precisieapparatuur aanpassen. Deze connectoren stellen niet alleen hoge maatnauwkeurigheidseisen, maar hebben ook complexe vormen en zijn moeilijk te verwerken.

Tijdens het verwerkingsproces gebruikt de werktuigmachine de online detectiefunctie om de veranderingen in snijkracht en snijtemperatuur, evenals de werkstukgrootte en gereedschapslijtage in realtime te volgen. Zodra blijkt dat de snijkracht of snijtemperatuur abnormaal hoog is, past de werktuigmachine onmiddellijk de snijparameters aan om verwerkingsfouten te voorkomen die worden veroorzaakt door overmatige gereedschapsslijtage en thermische vervorming van het materiaal. Tegelijkertijd kan de werktuigmachine, door real-time monitoring van de werkstukgrootte en gereedschapsslijtage, ervoor zorgen dat de maatnauwkeurigheid en oppervlaktekwaliteit van elke connector voldoen aan de eisen van de klant.

Deze partij van uiterst nauwkeurige koperen connectoren werd succesvol afgeleverd bij de klant en kreeg veel lof van de klant. Dit succesvolle geval demonstreert volledig de belangrijke rol van de online detectiefunctie van de composietverwerkingsapparatuur voor het frezen en draaien van hulzen bij het op maat maken van uiterst nauwkeurige koperen onderdelen.

De online detectiefunctie van de composietverwerkingsapparatuur voor het frezen en draaien van hulzen is de sleutel tot het bereiken van uiterst nauwkeurige productie. Door realtime monitoring van belangrijke gegevens in het verwerkingsproces kan de werktuigmachine de verwerkingsparameters op tijd aanpassen om verwerkingsfouten te voorkomen die worden veroorzaakt door factoren zoals gereedschapsslijtage en materiaalvervorming. Deze functie verbetert niet alleen de verwerkingsefficiëntie en productkwaliteit, maar verlaagt ook de productiekosten, wat aanzienlijke concurrentievoordelen voor de productie-industrie oplevert. Met de voortdurende vooruitgang van de technologie en de voortdurende ontwikkeling van de markt zal de online detectiefunctie van composietverwerkingsapparatuur voor het draaien en frezen van hulzen voortdurend worden geüpgraded en verbeterd, wat meer innovaties en doorbraken oplevert op het gebied van uiterst nauwkeurige productie.