De composietbewerkingstechnologie voor het draaien en frezen van klauwplaten is een sterk geïntegreerde precisiebewerkingsmethode die de voordelen van draaien en frezen combineert. Door middel van sterk geautomatiseerde CNC-apparatuur realiseert het een efficiënte en uiterst nauwkeurige bewerking van materialen. Bij het productieproces van de klauwplaat wordt draaien voornamelijk gebruikt om overtollig materiaal in eerste instantie te verwijderen en de basisomtrek van de klauwplaat te vormen; terwijl frezen zich richt op het fijn bewerken van de details van de spantang om de uiteindelijke maatnauwkeurigheid en oppervlaktekwaliteitseisen te bereiken.

Koper , met zijn goede fysische en chemische eigenschappen, is een van de ideale materialen geworden voor de productie van spantangen. Allereerst heeft koper een goede sterkte en taaiheid, is het bestand tegen verschillende mechanische spanningen tijdens het bewerkingsproces en zorgt het voor de stabiliteit en betrouwbaarheid van de boorkop bij langdurig gebruik. Ten tweede heeft koper een uitstekende slijtvastheid, kan het effectief weerstand bieden aan de wrijving en slijtage die door het gereedschap wordt gegenereerd tijdens het bewerkingsproces, en de levensduur van de boorkop verlengen. Bovendien heeft koper ook een goede elektrische geleidbaarheid en thermische geleidbaarheid, waardoor de werktuigmachine en het gereedschap stabiel kunnen werken en warmte kunnen afvoeren tijdens het bewerkingsproces.

Nu we de freesfase ingaan, is de bewerking van de klauwplaat de meest kritische schakel ingegaan. De taak van deze fase is het gebruik van uiterst nauwkeurige freesgereedschappen en armaturen om de details van de boorkop fijn te bewerken om te voldoen aan de uiteindelijke vereisten voor maatnauwkeurigheid en oppervlaktekwaliteit.

De selectie van freesgereedschappen houdt rechtstreeks verband met de verwerkingsefficiëntie en verwerkingskwaliteit. Bij het selecteren van freesgereedschappen moet rekening worden gehouden met meerdere factoren, zoals het materiaal, de vorm, de grootte en de verwerkingsvereisten van de spantang. Voor de bewerking van koperen klauwplaten worden meestal hardmetalen of keramische freesgereedschappen gebruikt. Deze gereedschappen hebben een hoge hardheid en slijtvastheid en zijn effectief bestand tegen de hechting en slijtage van koper tijdens de verwerking.

De spaninrichting is een onmisbaar hulpgereedschap bij de freesbewerking. Het is verantwoordelijk voor het bevestigen van de boorkop op de werktuigmachine om stabiliteit en nauwkeurigheid tijdens de verwerking te garanderen. Bij de verwerking van composieten voor het draaien en frezen van de klauwplaat moet bij het ontwerp van de armatuur volledig rekening worden gehouden met de vorm, grootte en verwerkingsvereisten van de klauwplaat. Op maat gemaakte armaturen worden meestal gebruikt om ervoor te zorgen dat de boorkop tijdens de verwerking stevig op de werktuigmachine kan worden bevestigd om schudden en verplaatsing tijdens de verwerking te voorkomen.

De beheersing van het maalproces is de sleutel tot het waarborgen van de verwerkingskwaliteit. Tijdens het freesproces moeten de snijparameters, inclusief snijsnelheid, voedingssnelheid, snijdiepte, enz., strikt worden gecontroleerd om de stabiliteit en nauwkeurigheid van het verwerkingsproces te garanderen. Tegelijkertijd is het ook noodzakelijk om de slijtage van het freesgereedschap in realtime te monitoren, het ernstig versleten gereedschap op tijd te vervangen en het optreden van verwerkingsfouten te voorkomen.

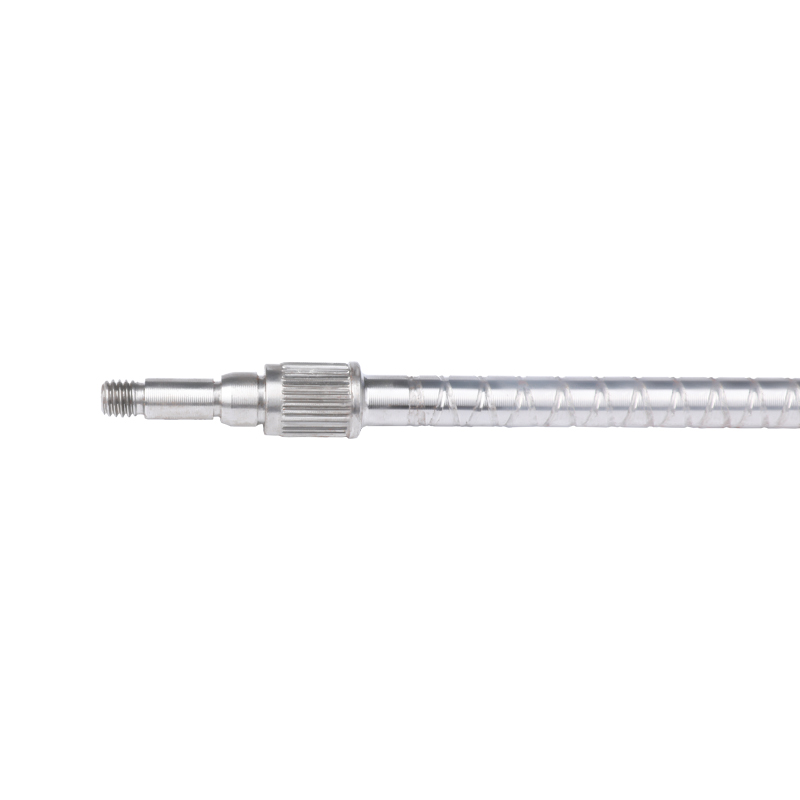

In de freesfase moeten de details van de spantang fijn worden verwerkt, inclusief freesvlakken, sleuven, schroefdraden en andere complexe vormen. De verwerkingseisen van deze details zijn extreem hoog en moeten voldoen aan de nauwkeurigheidseisen op micronniveau. Door de draai- en freescomposietverwerkingstechnologie kan de verwerking van kopermaterialen op micronniveau worden bereikt om ervoor te zorgen dat elk detail van de boorkop voldoet aan de ontwerpvereisten.

Freesvlak: Het vlak is een van de meest voorkomende vormen in de klauwplaat. Bij het frezen van het vlak is het noodzakelijk om de vlakheid, de verticaliteit en de parallelliteit van het vlak te garanderen. Door middel van zeer nauwkeurige freesgereedschappen en armaturen, evenals nauwkeurige controle van de snijparameters, kan de verwerkingsnauwkeurigheid op micronniveau van het vlak worden bereikt.

Sleufverwerking: De sleuf is een belangrijk onderdeel van de spantang voor het installeren van gereedschap of het verbinden van andere onderdelen. Bij het frezen van de sleuf is het noodzakelijk om de maatnauwkeurigheid, vormnauwkeurigheid en positienauwkeurigheid van de sleuf te garanderen. Door nauwkeurige gereedschapspadplanning en snijparametercontrole kan de verwerkingsnauwkeurigheid van de sleuf op micronniveau worden bereikt.

Draadverwerking: De draad is een belangrijk onderdeel van de boorhouder voor verbinding en fixatie. Bij het frezen van schroefdraad is het noodzakelijk om de spoed, tandhoek, draaddiepte en andere vereisten te garanderen. Door uiterst nauwkeurige draadfreesgereedschappen en nauwkeurige controle van de snijparameters kan een nauwkeurigheid van draadverwerking op micronniveau worden bereikt.

Inspectie en evaluatie van de verwerkingskwaliteit

Nadat de composietbewerking van de boorkop is voltooid, moet de verwerkingskwaliteit strikt worden geïnspecteerd en geëvalueerd. Dit omvat het meten en inspecteren van de maatnauwkeurigheid, vormnauwkeurigheid, positienauwkeurigheid en oppervlaktekwaliteit van de spantang. Door middel van uiterst nauwkeurige meetapparatuur en professionele inspecteurs kan worden gegarandeerd dat de verwerkingskwaliteit van de spantang voldoet aan de ontwerpeisen.