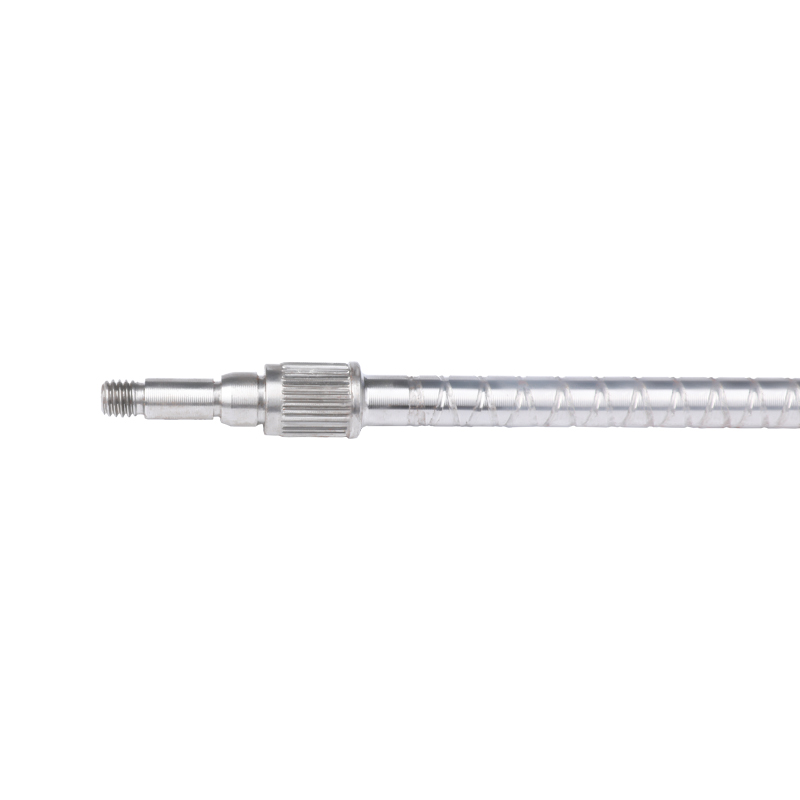

In de moderne productie is roestvrij staal het voorkeursmateriaal geworden voor de productie van uiterst nauwkeurige uitgaande assen met zijn uitstekende corrosieweerstand, hoge sterkte en goede mechanische eigenschappen. Als een geavanceerde verwerkingsmethode die draaien en frezen integreert, biedt de draai-frezen composiet precisiebewerkingstechnologie sterke technische ondersteuning voor de productie van roestvrijstalen uitgaande assen met zijn hoge efficiëntie, precisie en flexibiliteit. Om de hoge kwaliteit en prestaties van de uitgaande assen van roestvrij staal te garanderen, moet er echter een strikte kwaliteitscontrole worden geïmplementeerd tijdens het precisiebewerkingsproces van draai-freescomposiet. Dit omvat het hele proces, van het testen van grondstoffen, het monitoren van het verwerkingsproces tot het testen van de kwaliteit van het eindproduct. Door middel van geavanceerde testapparatuur en strikte kwaliteitscontroleprocessen wordt ervoor gezorgd dat elke roestvrijstalen uitgaande as aan de ontwerpvereisten kan voldoen en zich kan aanpassen aan de behoeften van verschillende complexe processen.

De kwaliteit van de grondstoffen houdt rechtstreeks verband met de prestaties van het eindproduct. Daarom moeten bij het selecteren van roestvrijstalen materialen een strikte analyse van de chemische samenstelling en het testen van de mechanische eigenschappen worden uitgevoerd.

Analyse van de chemische samenstelling: Door middel van geavanceerde middelen zoals spectrale analyse en röntgenfluorescentieanalyse wordt de inhoud van verschillende elementen in roestvrijstalen materialen nauwkeurig bepaald om ervoor te zorgen dat ze aan de vastgestelde normen voldoen. Met name het gehalte aan belangrijke legeringselementen zoals chroom en nikkel heeft een directe invloed op de corrosieweerstand en mechanische eigenschappen van roestvrij staal.

Mechanische eigenschapstest: inclusief trekproef, slagproef en hardheidstest, enz., om de belangrijkste indicatoren van roestvrijstalen materialen zoals treksterkte, vloeigrens, slagvastheid en hardheid te evalueren. Deze tests helpen de algemene mechanische eigenschappen van het materiaal te begrijpen en bieden een wetenschappelijke basis voor daaropvolgende verwerking en gebruik.

Microstructuurinspectie: De microstructuur van roestvrijstalen materialen, inclusief korrelgrootte, morfologie en distributie, wordt waargenomen door een metallografische microscoop of elektronenscanmicroscoop om de uniformiteit en stabiliteit van de microstructuur te evalueren. Dit is cruciaal voor het voorspellen van de verwerkingsprestaties van het materiaal en de prestaties van het eindproduct.

Bij het draaien en frezen van composiet-precisiebewerkingen zijn nauwkeurige controle van bewerkingsparameters en continue monitoring van het bewerkingsproces de sleutel tot het garanderen van de hoge kwaliteit van de uitgaande as.

Gereedschapsselectie en slijtagemonitoring: Afhankelijk van de hardheid en taaiheid van roestvrijstalen materialen, selecteert u de juiste gereedschapsmaterialen en snijparameters. Tegelijkertijd wordt het gereedschapslijtagebewakingssysteem gebruikt om de slijtage van het gereedschap in realtime te monitoren, en wordt het gereedschap met ernstige slijtage tijdig vervangen om bewerkingsfouten en verslechtering van de oppervlaktekwaliteit als gevolg van gereedschapsslijtage te voorkomen.

Temperatuurregeling: Roestvast staal is gevoelig voor het genereren van warmte tijdens de bewerking, wat resulteert in thermische uitzetting en veranderingen in de hardheid van het materiaal. Daarom zijn effectieve koelmaatregelen, zoals het spuiten van koelvloeistof of de circulatie van snijvloeistof, nodig om de temperatuur van het bewerkingsgebied onder controle te houden en de stabiele prestaties van het materiaal te behouden.

Optimalisatie van verwerkingsparameters: het CNC-systeem controleert nauwkeurig verwerkingsparameters zoals spilsnelheid, voedingssnelheid en snijdiepte om de stabiliteit en nauwkeurigheid van het verwerkingsproces te garanderen. Tegelijkertijd wordt simulatiesoftware gebruikt om het verwerkingsproces te simuleren en te optimaliseren om verwerkingsfouten te verminderen en de verwerkingsefficiëntie te verbeteren.

Online detectie en feedback: Tijdens het draai- en freesproces worden online detectieapparatuur en sensoren gebruikt om de maatnauwkeurigheid en oppervlaktekwaliteit van het werkstuk in realtime te bewaken. Zodra er een afwijking wordt geconstateerd, wordt er direct teruggekoppeld en bijgestuurd om de stabiliteit en beheersbaarheid van het verwerkingsproces te waarborgen.

Nadat de verwerking is voltooid, is een uitgebreide kwaliteitsinspectie van de roestvrijstalen uitgaande as een belangrijke stap om ervoor te zorgen dat deze aan de ontwerpvereisten voldoet.

Inspectie van maatnauwkeurigheid: Met behulp van zeer nauwkeurige meetinstrumenten zoals driecoördinatenmeetmachines en schuifmaat worden de belangrijkste afmetingen van de uitgaande as, zoals diameter, lengte, coaxialiteit, enz. nauwkeurig gemeten om ervoor te zorgen dat ze aan de ontwerpvereisten voldoen.

Inspectie van de oppervlaktekwaliteit: De oppervlaktekwaliteit van de uitgaande as wordt geïnspecteerd door oppervlakteruwheidsmeters, microscopen en andere apparatuur, inclusief oppervlakteruwheid, oppervlaktedefecten (zoals scheuren, krassen, enz.) en oppervlaktereinheid. Deze inspecties helpen bij het evalueren van de slijtvastheid, corrosiebestendigheid en levensduur van de uitgaande as.

Testen van mechanische eigenschappen: Het eindproduct wordt onderworpen aan testen op mechanische eigenschappen, zoals een trekproef en een torsietest, om de belangrijkste indicatoren zoals treksterkte, vloeigrens, torsiestijfheid en vermoeiingslevensduur te evalueren. Deze tests helpen het draagvermogen en de duurzaamheid van de uitgaande as bij feitelijk gebruik te begrijpen.

Niet-destructief testen: De uitgaande as wordt getest op interne defecten met behulp van niet-destructieve testtechnologieën zoals ultrasoon testen en testen op magnetische deeltjes. Deze technologieën kunnen potentiële defecten zoals scheuren en insluitsels in het materiaal detecteren om de algehele kwaliteit en veiligheid van de uitgaande as te garanderen.

Om de hoge kwaliteit en prestaties van de roestvrijstalen uitgaande as te garanderen, is het noodzakelijk om het kwaliteitscontroleproces voortdurend te optimaliseren en te verbeteren.

Zet een kwaliteitsmanagementsysteem op: formuleer een compleet kwaliteitsmanagementsysteem en -proces en verduidelijk de verantwoordelijkheden en vereisten van elke schakel. Zorg tegelijkertijd voor een kwaliteits-traceerbaarheidsmechanisme om ervoor te zorgen dat de verwerkings- en testresultaten van elke link kunnen worden getraceerd.

Versterk de opleiding van werknemers en de verbetering van vaardigheden: Voer regelmatig kwaliteitsbewustzijn en vaardigheidstrainingen uit voor werknemers om hun kwaliteitsbewustzijn en operationele vaardigheden te verbeteren. Door middel van training kunnen medewerkers het gebruik van verschillende testapparatuur en -instrumenten onder de knie krijgen en de nauwkeurigheid en betrouwbaarheid van testresultaten verbeteren.

Introduceer geavanceerde technologie en apparatuur: Introduceer actief geavanceerde testtechnologie en apparatuur in binnen- en buitenland om de detectienauwkeurigheid en efficiëntie te verbeteren. Tegelijkertijd zullen we de samenwerking en uitwisselingen met wetenschappelijke onderzoeksinstellingen en technische experts versterken en ons eigen technische niveau en innovatievermogen voortdurend verbeteren.

Continue verbetering en feedback: Zet een mechanisme voor continue verbetering op om het kwaliteitscontroleproces regelmatig te evalueren en te optimaliseren. Door feedback van klanten en marktinformatie te verzamelen, kunnen we de prestaties en problemen van het product tijdens het gebruik begrijpen en het productieproces en het kwaliteitscontroleproces tijdig aanpassen en verbeteren.

Als belangrijk onderdeel van het mechanische transmissiesysteem zijn de kwaliteit en prestaties van de roestvrijstalen uitgaande as zijn cruciaal voor de stabiliteit en betrouwbaarheid van het hele systeem. De hoge kwaliteit en prestaties van de roestvrijstalen uitgaande as kunnen worden gegarandeerd door de draai- en freescomposiet-precisiebewerkingstechnologie en een strikt kwaliteitscontroleproces. In de toekomst, met de voortdurende vooruitgang van wetenschap en technologie en veranderingen in de marktvraag, zullen de verwerkingstechnologie en het kwaliteitscontroleproces van roestvrijstalen uitgaande assen zich blijven ontwikkelen en verbeteren. Door de introductie van nieuwe technologieën, nieuwe apparatuur en het optimaliseren van processtromen zullen de kwaliteit en prestaties van roestvrijstalen uitgaande assen verder worden verbeterd om te voldoen aan complexere en diversere procesvereisten.