Het draaien en frezen van composietverwerkingstechnologie is een samengestelde verwerkingstechnologie die draaien en frezen integreert. Het maakt gebruik van een sterk geïntegreerd CNC-systeem om de bewegingstraject-, snelheids- en snijparameters van het gereedschap nauwkeurig te regelen om eenmalige klem- en multi-procesverwerking van complexe onderdelen te bereiken. Deze technologie verbetert niet alleen de productie -efficiëntie, maar verbetert ook de verwerkingsnauwkeurigheid en oppervlaktekwaliteit aanzienlijk. Het is een belangrijke ontwikkelingsrichting op het gebied van moderne precisiebewerking.

Als een belangrijk onderdeel in het mechanische systeem, beïnvloeden de nauwkeurigheid en oppervlaktekwaliteit van de binnen- en buitenste oppervlakken van koperen mouwonderdelen direct de prestaties en levensduur van het hele systeem. Het gebruik van het verwerken van composiettechnologie van het draaien en frezen om koperen mouwonderdelen te verwerken, heeft de volgende belangrijke voordelen:

Verwerking met hoge nauwkeurigheid: het omzetten van composietverwerkingsapparatuur van het draaien en frezen maakt gebruik van geavanceerde CNC-systemen en precisie-servo-drive-technologie om een nauwkeurige controle van het bewegingstraject van de tool te bereiken. Bij het verwerken van koperen mouwonderdelen kan het ervoor zorgen dat de dimensionale nauwkeurigheid van de binnen- en buitenoppervlakken voldoet aan de ontwerpvereisten en zelfs de nauwkeurigheid op micronniveau bereikt. Deze verwerkingsmogelijkheden met een hoge nauwkeurigheid is essentieel om de stabiliteit en betrouwbaarheid van onderdelen tijdens de montage en het gebruik te waarborgen.

Lage oppervlakteruwheid: oppervlakteruwheid is een van de belangrijke indicatoren voor het meten van de oppervlaktekwaliteit van onderdelen. Frees-draaiende composietverwerkingstechnologie kan een fijne verwerking van het oppervlak van koperen mouwonderdelen bereiken door snijparameters en gereedschapspaden te optimaliseren. Tijdens de verwerking snijdt het gereedschap met een kleine stap, om een lagere oppervlakteruwheid te verkrijgen en tegelijkertijd de verwerkingsefficiëntie te waarborgen. Deze lage oppervlakteruwheid verbetert niet alleen de esthetiek van de onderdelen, maar biedt ook een goede basis voor daaropvolgende zilverplating.

Integratie van meerdere processen: composietverwerkingsapparatuur van frezen integreert het draaien en frezenfuncties en kan meerdere verwerkingstaken in één klem voltooien. Dit vermindert het aantal overdrachten en klem van werkstukken tussen machinegereedschap en vermindert de positioneringsfout en het risico op oppervlakteschade veroorzaakt door meerdere klem. Multi-procesintegratie verbetert ook de verwerkingsefficiëntie en verkort de productiecycli.

Intelligente monitoring en aanpassing: sommige high-end frees-draaiende composietverwerkingsapparatuur is ook uitgerust met intelligente monitoring- en foutdiagnosesystemen. Deze systemen kunnen belangrijke parameters bewaken, zoals snijkracht, temperatuurverdeling, trillingen, enz. Tijdens het verwerkingsproces in realtime, en kunnen automatisch de snijparameters of stoppen -alarmen aanpassen zodra abnormale omstandigheden zijn gevonden. Dit intelligente monitoring- en aanpassingsmogelijkheden zorgt voor de stabiliteit en betrouwbaarheid van het bewerkingsproces en verbetert de kwaliteit van de bewerkingsvermogen en de oppervlaktekwaliteit van de onderdelen verder.

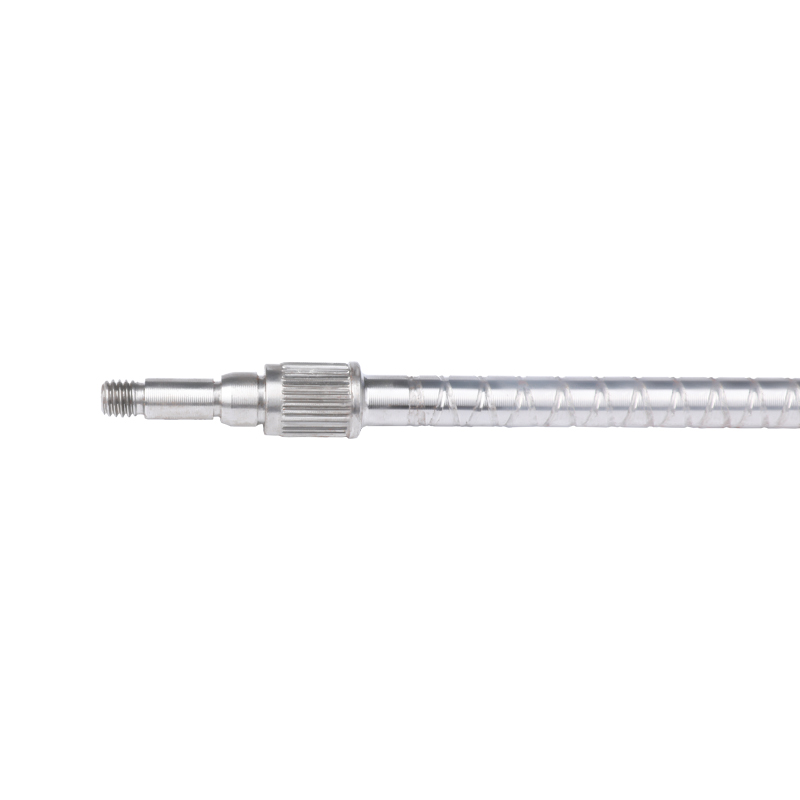

Het volgende is een specifiek toepassingsvoorbeeld van het aanpassen van verzilverde koperen mouwonderdelen Het gebruik van frees- en draaiende composietbewerkingstechnologie:

Deeltekeninganalyse en procesplanning: analyseer de structurele kenmerken, dimensionale nauwkeurigheidsvereisten en materiaaleigenschappen van de koperen mouwonderdelen volgens de onderdeeltekeningen. Formuleer vervolgens een gedetailleerde bewerkingsprocesroute, inclusief gereedschapselectie, snijparameterinstelling en bewerkingsreeksopstelling. In het proces van procesplanning is het noodzakelijk om de kenmerken en voordelen van frees- en draai composietbewerkingstechnologie volledig te overwegen om de kwaliteit en efficiëntie van bewerkingen te waarborgen.

Toolselectie en snijparameteroptimalisatie: volgens de snijprestaties van koperen materialen en de bewerkingsvereisten van onderdelen, selecteer het juiste gereedschapstype en geometrische parameters. Bepaal de optimale snijparameters (zoals snijsnelheid, voedingssnelheid, snij diepte, enz.) Door experimenten en optimalisatie om een lage oppervlakteruwheid en zeer nauwkeurige interne en externe oppervlakken te garanderen.

Malen en draaiende composietbewerkingsimplementatie: gebruik malen- en draai composietbewerkingsapparatuur om koperen mouwonderdelen te verwerken. Tijdens het bewerkingsproces kunnen, door het bewegingstraject en snijparameters van het gereedschap nauwkeurig te regelen, een zeer nauwkeurige bewerking en lage oppervlakteruwheidsregeling van de interne en externe oppervlakken van de onderdelen worden bereikt. Het intelligente monitoring- en foutdiagnosesysteem van de apparatuur wordt gebruikt om het verwerkingsproces in realtime te controleren om de stabiliteit en betrouwbaarheid van het verwerkingsproces te waarborgen.

Oppervlaktekwaliteitsinspectie en evaluatie: Nadat de verwerking is voltooid, wordt de oppervlaktekwaliteit van de koperen mouwonderdelen geïnspecteerd en geëvalueerd met behulp van zeer nauwkeurige inspectieapparatuur. Dit omvat meting van oppervlakteruwheid, dimensionale nauwkeurigheidsinspectie, vorm- en positietolerantie -inspectie, enz. Door de inspectie- en evaluatieresultaten kan worden beoordeeld of de verwerkingskwaliteit voldoet aan de ontwerpvereisten en een betrouwbare basis bieden voor de daaropvolgende zilverplatingbehandeling.

Zilverplaten en kwaliteitscontrole: Nadat de oppervlaktekwaliteit van de onderdelen van de koperen mouw voldoet aan de ontwerpvereisten, wordt zilverplaten uitgevoerd. Tijdens het zilverplatingproces moeten parameters zoals de samenstelling, temperatuur en stroomdichtheid van platen oplossingen strikt worden geregeld om de uniformiteit en hechting van de zilverplatinglaag te waarborgen. De verzilverde onderdelen worden kwaliteit geïnspecteerd en gecontroleerd om ervoor te zorgen dat de kwaliteit en prestaties van de zilverplatinglaag voldoen aan de ontwerpvereisten.