In de brandstofsystemen van moderne auto's en industriële apparatuur zijn niet-standaard CNC-gefreesde brandstofinjectoren met messing mondstukken een onmisbaar sleutelcomponent geworden met hun unieke maatwerk en hoge prestaties. Van ontwerp tot eindproduct, elke productiestap belichaamt de wijsheid en het zweet van ingenieurs en technici, en draaien, als de eerste fase van het vormen van mondstukken, is een belangrijke schakel bij het leggen van de basis voor de hoge kwaliteit ervan.

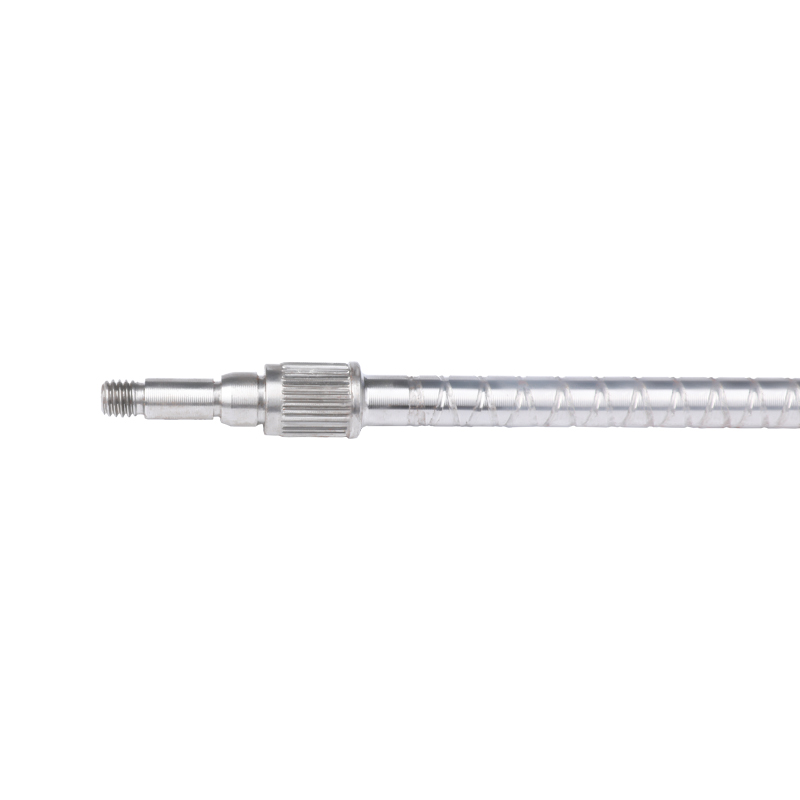

In het gebrul van de werkplaats begon de uiterst nauwkeurige CNC-draaibank het niet-standaard koperen mondstuk te vormen met zijn uitstekende nauwkeurigheid en stabiliteit. Volgens de gedetailleerde ontwerptekeningen en nauwkeurige maatvereisten programmeren en besturen de technici de draaibank om fijne draaibewerkingen uit te voeren. Elke snede en elke draai volgt strikt het vooraf ingestelde traject, waarbij het originele messingmateriaal geleidelijk in een mondstuk met een complexe geometrie wordt gesneden.

Dit proces vereist niet alleen dat de draaibank een extreem hoge verwerkingsnauwkeurigheid heeft, maar ook dat de technici over rijke ervaring en scherp inzicht beschikken. Omdat elke kleine afwijking de uiteindelijke prestaties van het mondstuk kan beïnvloeden. Gelukkig heeft de ontwikkeling van moderne CNC-technologie deze uitdaging krachtig ondersteund, waardoor het draaien efficiënter, nauwkeuriger en betrouwbaarder is geworden.

Hoewel draaien de spuitmond zijn basisvorm en -grootte geeft, laat het proces onvermijdelijk kleine bewerkingssporen en ruwheid achter op het oppervlak. Deze subtiliteiten zijn moeilijk met het blote oog waar te nemen, maar kunnen sleutelfactoren worden die de prestaties beïnvloeden onder extreme omstandigheden van brandstofinjectie.

Ruwe oppervlakken verhogen de weerstand tegen de brandstofstroom, wat leidt tot problemen zoals een verminderde injectiedruk, afwijking van de injectiehoeken of een slechte brandstofverneveling. Deze problemen verminderen niet alleen het motorvermogen en de brandstofefficiëntie, maar kunnen ook de slijtage en corrosie van het mondstuk vergroten en de levensduur ervan verkorten. Daarom is het verder verbeteren van de oppervlaktekwaliteit van het mondstuk na het draaien een urgent probleem geworden dat moet worden opgelost in het productieproces van niet-standaard CNC-gefreesde brandstofinjectoren van messing.

Om de oppervlakteproblemen die na het draaien ontstaan op te lossen, zijn slijpen en polijsten een onmisbare vervolgstap geworden. Deze link heeft tot doel kleine oneffenheden en ruwheden op het mondstukoppervlak te verwijderen en de afwerking en gladheid ervan te verbeteren door middel van fijne slijp- en polijstbewerkingen.

Tijdens het slijpproces gebruiken technici schurende materialen en gereedschappen met verschillende deeltjesgroottes om het mondstukoppervlak geleidelijk te verfijnen. Naarmate de maaldeeltjesgrootte afneemt en het aantal maaltijden toeneemt, neemt de ruwheid van het mondstukoppervlak geleidelijk af en wordt de oppervlaktekwaliteit aanzienlijk verbeterd. Het daaropvolgende polijstproces maakt het mondstukoppervlak verder glad, waardoor het een helderdere glans krijgt en een delicater gevoel krijgt.

Van draaien tot slijpen en polijsten, het productieproces van niet-standaard CNC-gefreesde brandstofinjectoren met messing mondstuk zit vol uitdagingen en kansen. Elke stap vereist dat technici met een rigoureuze houding en uitstekende vaardigheden reageren en oplossen. En het zijn deze ogenschijnlijk onbelangrijke details die uiteindelijk zorgen voor de uitstekende prestaties en betrouwbare levensduur van het mondstuk.

Kijkend naar de toekomst, met de voortdurende vooruitgang en ontwikkeling van materiaalwetenschap, CNC-technologie en oppervlaktebehandelingstechnologie, hebben we reden om te geloven dat de prestaties van niet-standaard CNC-gefreesde brandstofinjectoren met messing mondstukken nog beter zullen zijn en dat de levensduur zal langer zijn. Ze zullen een belangrijke rol blijven spelen in de brandstofsystemen van moderne auto's en industriële apparatuur en de voortdurende ontwikkeling en vooruitgang van de hele industrie aandrijven.