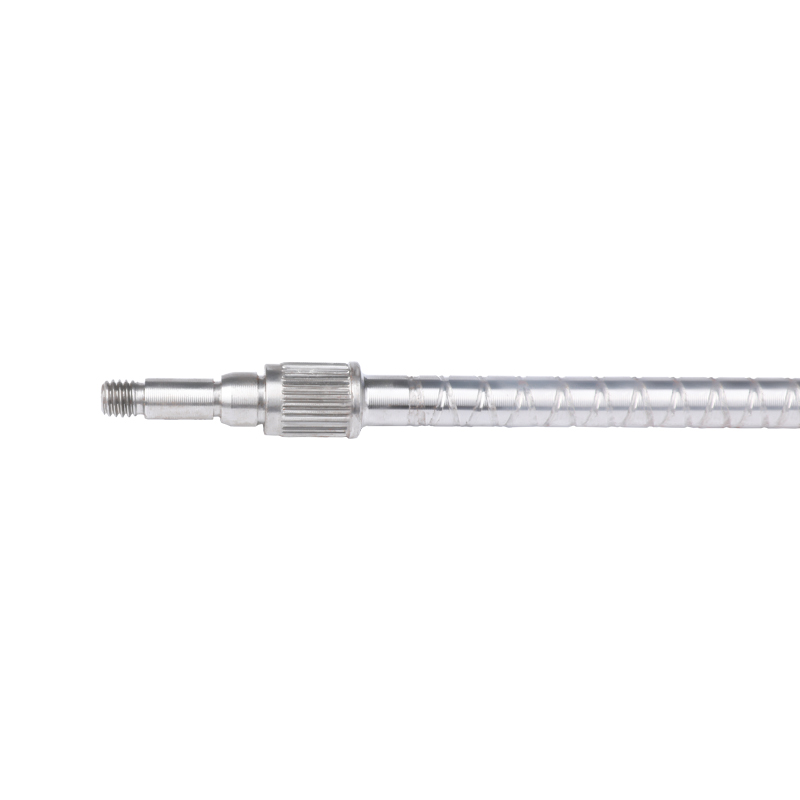

Het garanderen van de productienauwkeurigheid van gedraaide onderdelen van elektrisch gereedschap is van cruciaal belang voor de prestaties, betrouwbaarheid en veiligheid van deze gereedschappen. Precisie is de sleutel, en om dit te bereiken is een combinatie van zorgvuldig ontwerp, nauwkeurige bewerkingsprocessen, kwaliteitscontrolemaatregelen en voortdurende verbetering vereist. Hier vindt u een stapsgewijze handleiding over hoe u de productienauwkeurigheid van gedraaide onderdelen van elektrisch gereedschap kunt garanderen:

Gedetailleerd ontwerp en specificaties:

Begin met een gedegen en nauwkeurig ontwerp voor de gedraaide onderdelen. Specificeer alle afmetingen, toleranties, materialen en oppervlakteafwerkingen die voor elk onderdeel vereist zijn.

Zorg ervoor dat het ontwerp is gebaseerd op industriestandaarden en best practices om aan de prestatie-eisen van de tool te voldoen.

Materiaalselectie:

Kies materialen met geschikte eigenschappen voor de gedraaide onderdelen, rekening houdend met factoren als elektrische geleidbaarheid, sterkte en corrosieweerstand.

Garandeer de kwaliteit en traceerbaarheid van het materiaal en bevestig dat het voldoet aan de vereiste normen en specificaties.

Machine- en gereedschapsselectie:

Gebruik hoogwaardige CNC-bewerkingsmachines (Computer Numerical Control) voor draaibewerkingen. Deze machines bieden precisie en herhaalbaarheid.

Selecteer snijgereedschappen die geschikt zijn voor het gekozen materiaal en onderhoud en vervang ze regelmatig om consistente prestaties te garanderen.

Opstelling en bevestiging:

Stel het werkstuk en de opspanningen zorgvuldig op om trillingen en doorbuiging tijdens de bewerking te minimaliseren.

Gebruik geschikte gereedschapshouders en werkstukbevestigingen om het werkstuk effectief vast te zetten.

Programmering en gereedschapspaden:

Ontwikkel nauwkeurige CNC-programma's die gereedschapspaden, snijsnelheden, voedingssnelheden en gereedschapswisselingen specificeren.

Gebruik CAM-software (Computer-Aided Manufacturing) om gereedschapspaden te optimaliseren en de kans op fouten te verkleinen.

Gereedschapsmeting en kalibratie:

Kalibreer werktuigmachines en meetapparatuur regelmatig om de nauwkeurigheid te behouden.

Implementeer metingen tijdens het proces met behulp van precisiemeters en instrumenten om de afmetingen van onderdelen tijdens de bewerking te controleren.

Kwaliteitscontrole tijdens het bewerken:

Implementeer realtime monitoringsystemen die afwijkingen van de opgegeven afmetingen of toleranties kunnen detecteren.

Gebruik feedbackcontrolemechanismen om de bewerkingsparameters indien nodig aan te passen om de nauwkeurigheid te behouden.

Koelvloeistof en smering:

Zorg ervoor dat de juiste koel- en smeersystemen aanwezig zijn om hitte en wrijving tijdens het bewerken te verminderen. Dit kan thermische vervorming en gereedschapsslijtage voorkomen die de nauwkeurigheid kunnen beïnvloeden.

Kwaliteitsborging en inspectie:

Zorg voor een rigoureus kwaliteitscontroleproces, inclusief inspectie van gedraaide onderdelen in verschillende productiestadia.

Gebruik precisiemeetapparatuur zoals micrometers, schuifmaten en coördinatenmeetmachines (CMM's) om afmetingen en toleranties te verifiëren.

Documentatie en traceerbaarheid:

Houd uitgebreide gegevens bij van bewerkingsprocessen, inclusief machine-instellingen, gereedschapsgegevens en inspectieresultaten.

Implementeer traceerbaarheidsmaatregelen om de productiegeschiedenis van elk onderdeel bij te houden, zodat eventuele problemen snel kunnen worden geïdentificeerd.

Continue verbetering:

Bewaak en analyseer voortdurend productiegegevens om trends of afwijkingen te identificeren.

Implementeer corrigerende en preventieve acties om eventuele afwijkingen van de gewenste nauwkeurigheid aan te pakken.

Door deze stappen te volgen en kwaliteit en precisie hoog in het vaandel te dragen, kunnen fabrikanten de nauwkeurige productie van gedraaide onderdelen van elektrisch gereedschap garanderen, wat resulteert in betrouwbare en hoogwaardige gereedschappen die aan de verwachtingen van de klant voldoen of deze zelfs overtreffen.